Nas últimas décadas, as empresas mais eficientes do mundo descobriram algo que mudou completamente a forma como organizam as suas operações: o maior desperdício não está nas máquinas — está no fluxo.

Enquanto muitas fábricas continuam a investir em equipamentos, automação e software, os líderes do setor (especialmente na Alemanha, Japão e países nórdicos) concentram-se primeiro em algo mais simples e mais crítico: reduzir movimentações desnecessárias.

E é aqui que carrinhos industriais bem desenhados, racks modulares e sistemas de organização visual como ORGATEX fazem toda a diferença.

Este artigo mostra-lhe como estas empresas trabalham — e como a Makprofile leva esse nível de eficiência para dentro das fábricas portuguesas.

1. O desperdício que trava a produtividade

Quem percorre frequentemente o chão de fábrica sabe que os operadores passam demasiado tempo a andar.

- Vão buscar material longe demais.

- Procuram ferramentas que não estão no sítio certo.

- Transportam componentes em carrinhos improvisados.

- Contornam racks que não foram pensados para o fluxo existente.

Este desperdício — movimentação desnecessária — é um dos 7 desperdícios clássicos do lean. Mas é também um dos mais ignorados.

Empresas líderes tratam este desperdício como prioridade porque sabem que:

- Cada metro extra percorrido custa tempo.

- Cada segundo perdido multiplica-se por turno, por operador, por semana.

- Cada movimento desnecessário aumenta o risco de erro e acidente.

E, acima de tudo, sabem que é possível eliminar grande parte deste desperdício com soluções simples e bem desenhadas.

2. O que as empresas líderes fazem de forma diferente

Quando analisamos as práticas de empresas de referência internacional, vemos padrões muito claros:

✔️ 1. Fluxos curtos e diretos

O material chega ao ponto de uso com o mínimo de deslocação possível.

✔️ 2. Carrinhos desenhados para o processo, não para o armazém

Nada de carrinhos genéricos. Cada carrinho serve um fluxo específico.

✔️ 3. Racks modulares que se adaptam ao produto

As estruturas não são fixas — evoluem com o processo.

✔️ 4. Organização visual rigorosa

Linhas, cores, etiquetas, zonas definidas. O espaço de trabalho fala por si só e deve ser entendido facilmente.

✔️ 5. Layouts que seguem o fluxo real, não o desenho original

Estas empresas redesenham o layout sempre que o fluxo muda.

Estas práticas não são exclusivas de grandes multinacionais. São princípios aplicados com rigor — e podem ser implementados em qualquer fábrica.

3. Como carrinhos, racks e gestão visual transformam o fluxo logístico

Carrinhos industriais personalizados

Um carrinho bem desenhado reduz deslocações, elimina improvisos e garante que o operador tem tudo o que precisa, no momento certo.

Benefícios diretos:

- Menos passos por ciclo

- Menos paragens

- Menos erros

- Mais ergonomia

Racks modulares e estruturas à medida

As empresas líderes usam estruturas modulares porque sabem que a produção muda — e as estruturas têm de acompanhar.

Com racks modulares:

- O material fica acessível

- O fluxo fica mais limpo

- A procura desaparece

- A segurança aumenta

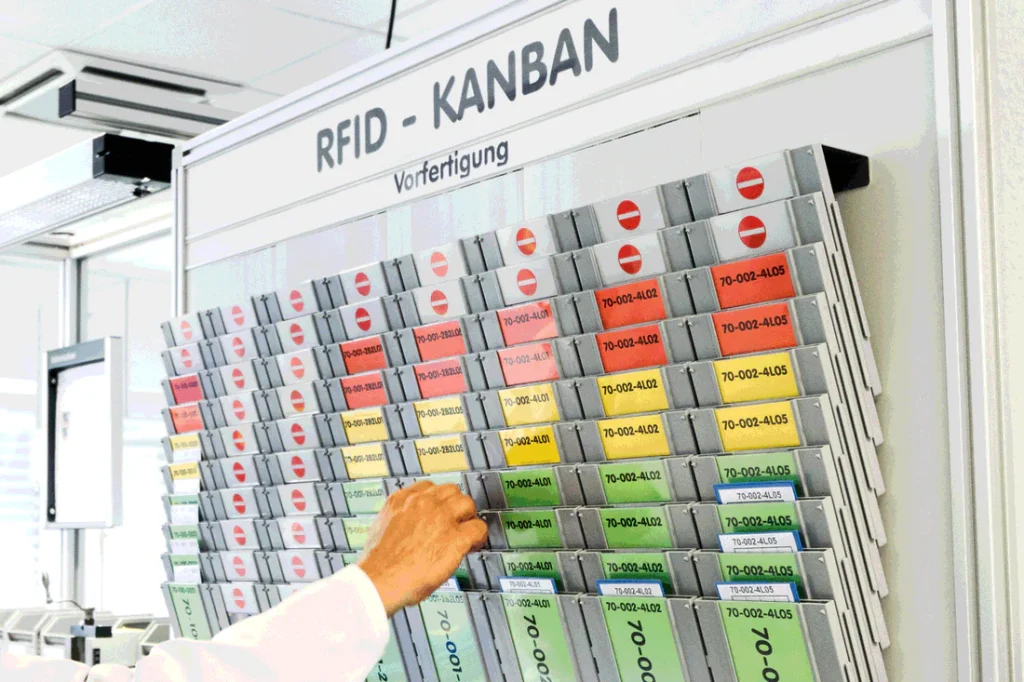

Organização visual ORGATEX

A organização visual é um dos pilares do lean. E a ORGATEX é referência mundial neste campo.

Com sistemas visuais:

- O operador sabe sempre onde está cada coisa

- O fluxo torna-se intuitivo

- A fábrica ganha previsibilidade

- A produtividade aumenta

4. Benchmark: o que aprendemos com empresas líderes

As empresas industriais mais eficientes do mundo — especialmente na Alemanha, Japão e países nórdicos — tratam o fluxo logístico interno como um ativo estratégico. Não é um detalhe. Não é um “nice to have”. É uma disciplina central da operação.

E quando analisamos estas empresas, percebemos que existem três princípios que se repetem, independentemente do setor, do tamanho ou da tecnologia envolvida.

4.1. Tudo tem um lugar — e esse lugar é óbvio

Nas fábricas líderes, a organização visual não é decoração. É engenharia.

Cada ferramenta, cada componente, cada caixa, cada rack tem um lugar definido — e esse lugar é evidente para qualquer pessoa que entre na área, mesmo que nunca tenha trabalhado ali.

Como isto é aplicado na prática

- Zonas marcadas no chão com cores específicas para cada tipo de material.

- Etiquetas visuais que eliminam dúvidas (“onde coloco isto?”, “onde está aquilo?”).

- Racks configurados para que o operador veja tudo sem ter de procurar.

- Carrinhos com divisórias claras, evitando misturas e erros.

- Sistemas ORGATEX que tornam o fluxo “legível” a olho nu.

O impacto

Quando tudo tem um lugar óbvio:

- O operador não perde tempo a procurar.

- O risco de erro cai drasticamente.

- A formação de novos colaboradores torna-se mais rápida.

- O fluxo ganha previsibilidade.

É por isso que empresas líderes tratam a organização visual como um pilar — não como um detalhe.

4.2. O material chega ao operador, não o contrário

Este é talvez o princípio mais transformador.

Nas fábricas mais eficientes, o operador não anda atrás do material. O material é que chega até ele.

Isto parece simples, mas muda completamente a produtividade.

Como isto é aplicado na prática

- Carrinhos logísticos desenhados para abastecer o posto com tudo o que é necessário para um ciclo completo.

- Racks posicionados estrategicamente junto ao ponto de uso.

- Fluxos de abastecimento sincronizados com o ritmo da produção.

- Layouts que reduzem deslocações a zero sempre que possível.

- Estruturas modulares que se ajustam ao tipo de peça e ao volume de produção.

O impacto

Quando o operador deixa de andar:

- O ciclo torna-se mais rápido.

- A variabilidade diminui.

- A ergonomia melhora.

- A produção torna-se mais estável e previsível.

Cada passo desnecessário é um custo. E eliminam-no com fluxo e não com mais máquinas.

4.3. As estruturas são modulares e evolutivas

Se há algo que distingue é isto: nada é fixo.

Os processos mudam. Os produtos mudam. Os volumes mudam. As equipas mudam.

E as estruturas têm de acompanhar essa evolução.

Como isto é aplicado na prática

- Racks modulares que podem ser ajustados em altura, largura e profundidade.

- Carrinhos que podem ser reconfigurados conforme o tipo de peça.

- Postos de trabalho lean que evoluem com o processo.

- Estruturas em alumínio ou tubo modular que permitem alterações rápidas.

- Layouts flexíveis que podem ser redesenhados sem obras nem paragens.

O impacto

Quando as estruturas são modulares:

- A fábrica adapta-se rapidamente a novos produtos.

- O investimento inicial rende mais porque é reutilizável.

- A melhoria contínua torna-se prática, não teórica.

- A empresa ganha agilidade competitiva.

Evite estruturas fixas — e apostam em modularidade.

5. O impacto direto: tempo, produtividade e segurança

Quando eliminamos movimentações desnecessárias, os resultados aparecem rapidamente:

Redução de tempo

Menos passos por ciclo = mais produção por turno.

Aumento de produtividade

Operadores focados no trabalho, não no transporte.

Mais segurança

Menos deslocações = menos riscos.

Fluxo mais previsível

A produção torna-se mais estável e mais fácil de gerir.

Empresas líderes sabem isto há anos.

Agora, é a vez das fábricas portuguesas aplicarem estes princípios com soluções feitas à medida.

6. Porque as soluções à medida superam produtos standard

Os Carrinhos standard não servem processos específicos. As Racks genéricas não se adaptam a peças complexas. Organização visual genérica não resolve problemas reais.

A diferença está aqui:

Solução standard

✔️ Serve para “quase tudo” ❌ Não resolve nada em profundidade

Solução Makprofile à medida

✔️ Desenhada para o seu fluxo

✔️ Ajustada ao seu layout

✔️ Otimizada para o seu operador

✔️ Evolutiva e modular

✔️ Pensada para reduzir desperdício real

É por isso que as empresas líderes trabalham sempre com soluções personalizadas.

7. Como a Makprofile implementa estas melhorias

O nosso processo é simples e direto:

- Análise do fluxo real (no terreno)

- Identificação de desperdícios

- Desenho de carrinhos, racks e estruturas modulares

- Integração de organização visual ORGATEX

- Implementação rápida

- Ajustes contínuos conforme o processo evolui

Nós não vendemos produtos. Desenhamos soluções que eliminam desperdício.

Quer reduzir movimentações desnecessárias e melhorar o fluxo da sua fábrica?

Se quer aplicar na sua operação os mesmos princípios usados pelas empresas líderes do setor, fale connosco.

Contactar

Comentários recentes